ProCAM – Eine innovative Motortechnologie für Klima und Umwelt!

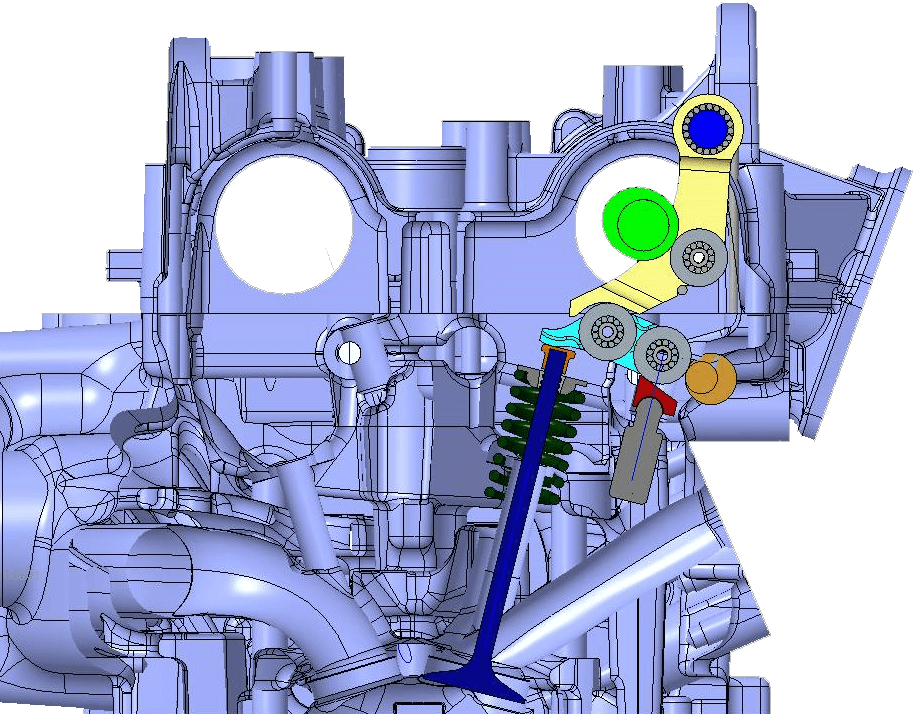

Das ProCAM System ist ein vollvariables mechanisches Ventilhubsystem. Das System ist leicht in bereits vorhandene Serienmotoren zu implementieren es zeichnet sich aus durch geringste Reibungskräfte, schnelles Ansprechverhalten und kompakte Bauweise.

Technische Merkmale

Durch den extrem kompakten Bauraum kann das ProCam System sehr leicht in ein vorhandenes Zylinderkopfdesign integriert werden.

Funktionsweise

Zwischen die Nockenwelle und dem Rollenschlepphebel wird ein Zwischenhebel mit einer Kurvengeometrie installiert. Der Rollenschlapphebel wird über eine Exzenterwelle verstellbar auf einer Kulisse gelagert. Wird nun der Rollenschlepphebel auf der Kulisse verstellt ändert sich der Ventilhub zwischen Nullhub und Maximalhub. Dadurch kann auf eine Drosselklappe verzichtet werden, der Motor arbeitet effizienter und die Emissionen werden signifikant reduziert.

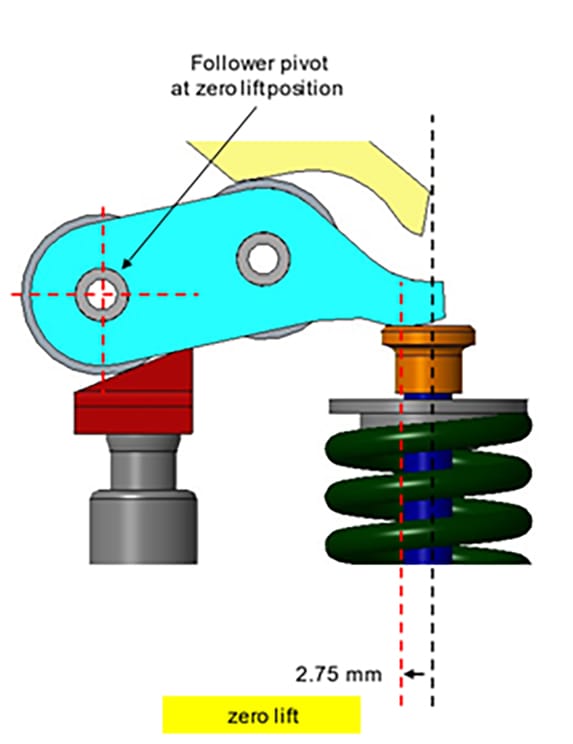

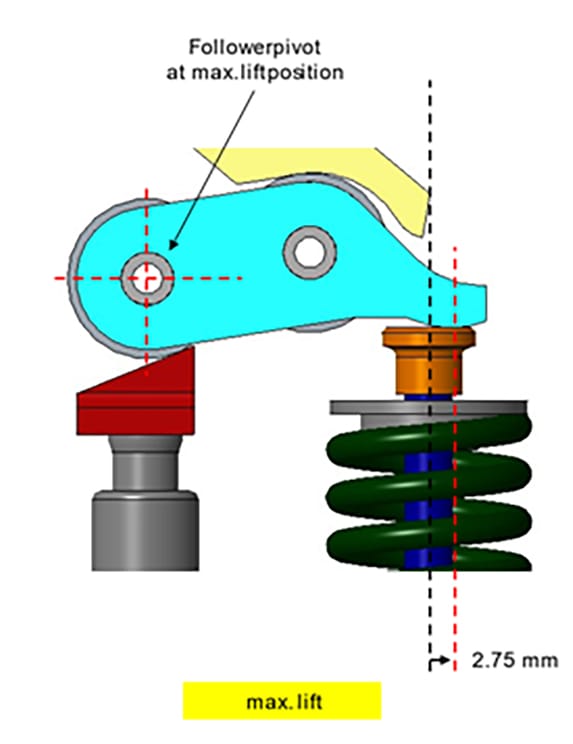

Min und Max Hub

Bei der Nullhubstellung ist die Kulisse so eingestellt, dass kein Ventilhub möglich ist, auch nicht bei maximalen Nockenwellenhub. Die Kurvengeometrie des Zwischenhebels im Zusammenspiel mit der Kulisse verhindert dies.

Nullhub bei minimalem Nockenwellenhub

Nullhub bei maximalem Nockenwellenhub

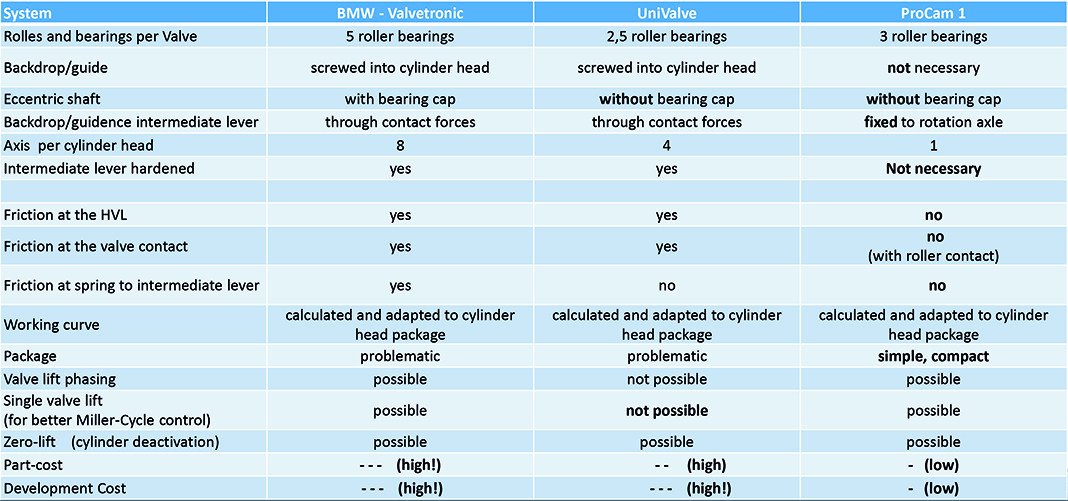

Systemvergleich

Vorteile des ProCam Systems im Vergleich mit dem Valvetronic System und dem UniValve System.

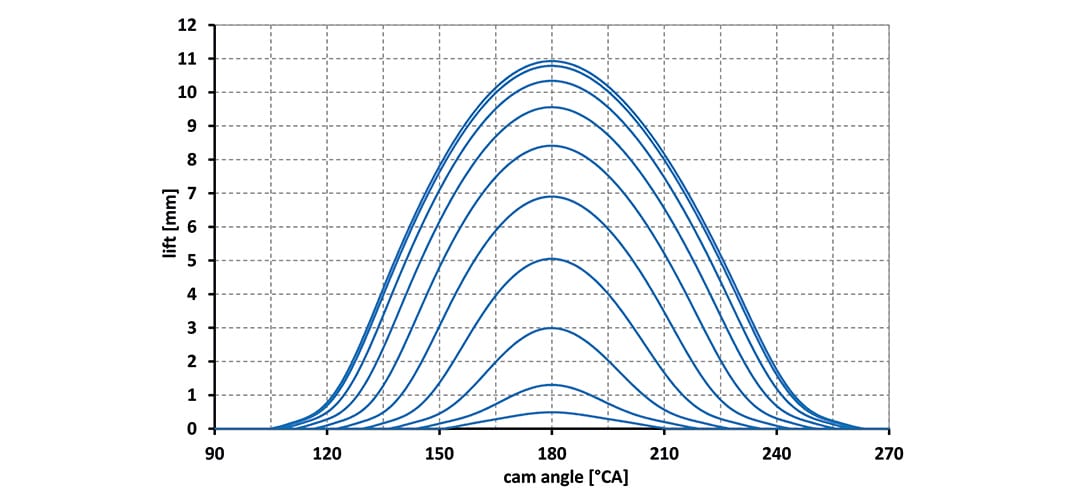

Ventilerhebungskurve

ProCam Ventilerhebungskurve Hub über Kurbelwinkel.

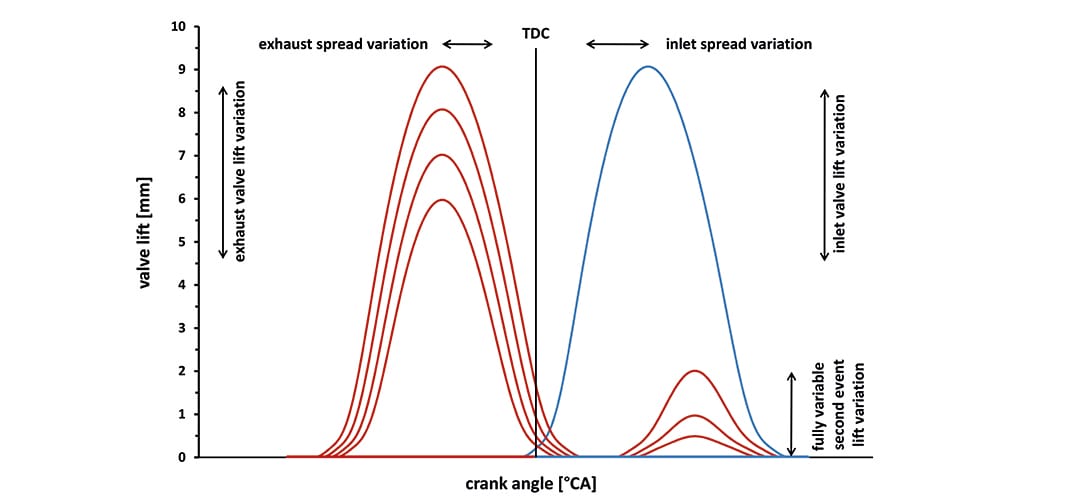

Second Event

Einstellmöglichkeiten für verschiedene Variationen der Einlassspreizung und der Abgasspreizung

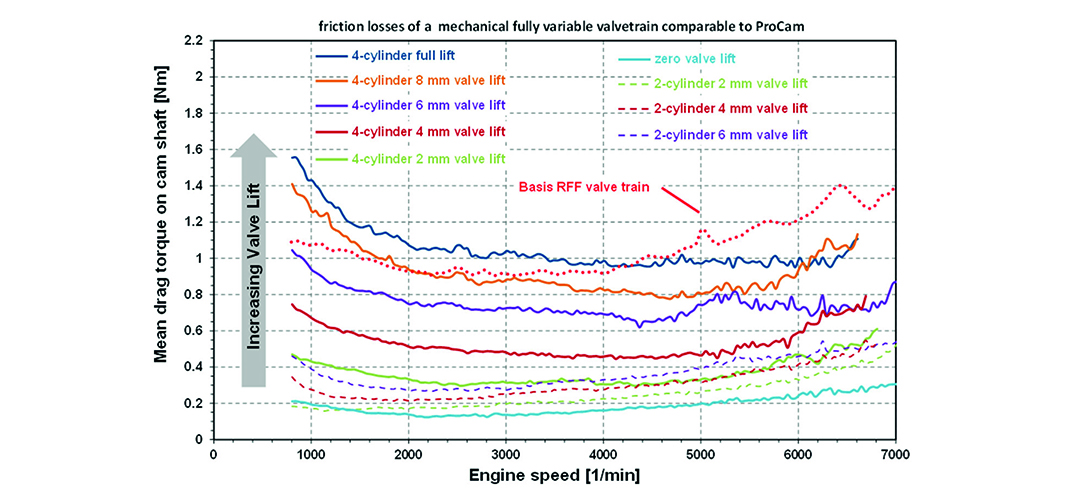

Reibung

Mit ProCam entstehen geringste interne Reibungsverluste durch den Einsatz von Rollenkontakten und Nadellagern.

ProCam Features

- Ventilhubverstellbereich von 0 bis 11 mm

- Max Verstellung in weniger als 200 ms

- 70 bis 300 °KW Verstellbereich der Steuerzeiten

- Einsetzbar bis über 7000 U/min

- 10 % weniger Kraftstoffverbrauch durch Minimierung von Pumpverlusten

bei n=2000 U/min; BMEP = 2 bar - Drehmomentsteigerung bei niedrigen Motordrehzahlen

- geringe Reibung durch Rollenkontakte

- weniger als 0,2 mm Hubabweichung bei kleinen Hüben

- weniger als 0,1 mm Hubabweichung im Leerlauf

- ggf. kleine Abweichung der Nockenwellenposition

- kostengünstige und einfache mechanische Fertigung

- Möglichkeit eines second Events bei einem einzelnen Ventil

- Möglichkeit von schrittweisen Hüben